緊固件調質及回火組織

緊固件在淬火后一般都要進行回火處理。回火決定了緊固件在使用狀態的組織和性能,因此是很重要的熱處理工序。調質是緊固件淬火并高溫回火的熱處理復合工藝,在緊固件行業對緊固件熱處理通稱為調質。關于回火組織的名稱,傳統理論認為,淬火鋼低溫回火后的組織為回火馬氏體,中溫回火后的組織稱為回火托氏體,高溫回火后的組織稱為回火索氏體。由于回火過程中,合金元素不同,組織的變化也不同,緊固件回火后的組織和性能也就各不相同。簡單地以回火溫度來判定回火組織不夠合理。

下面根據國家標準和近年來學者們的研究成果,來對緊固件調質及回火組織分析探討,并提出對緊固件熱處理通稱為“調質”,建議改稱“淬火”為好。

1、 基本概念

為了研究緊固件熱處理調質及回火組織,將涉及到一些基本概念,以GB/T7232金屬熱處理工藝術語中的定義敘述并加以討論。

1.1珠光體型組織

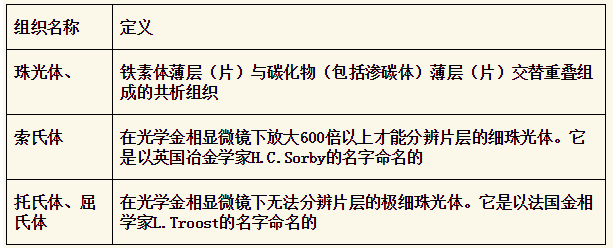

按滲碳體的形態不同,珠光體分為片狀珠光體和粒狀珠光體兩種。一般認為,成分均勻的奧氏體高溫轉變產物都是片狀珠光體。不同片層間距的珠光體,通常還有不同的名稱,分別為珠光體、索氏體和托氏體。它們都屬于珠光體類型的組織,均是鐵素體和滲碳體組成的片層相間的機械混合物。珠光體、索氏體和托氏體之間的界限是相對的,其差別僅僅是片間距粗細不同而已,它們都是屬于奧氏體在較快速度冷卻時得到的不平衡組織。其國標定義見表1所示。

表1 珠光體型組織的定義

1.2馬氏體組織

鋼從奧氏體狀態快速冷卻,抑制其擴散型轉變,在較低溫度下(低于Ms點)發生的非擴散型相變叫做馬氏體轉變,又稱切變型相變或低溫轉變。鋼鐵中馬氏體轉變的母相是奧氏體,由此形成的馬氏體化學成分與奧氏體的相同,晶體結構為體心立方晶格,可被看作是過飽和固溶體,主要形態是板條狀和片(針)狀。它是以德國冶金學家A.Martens的名字命名的.

鋼的馬氏體形態主要取決于馬氏體的形成溫度,而馬氏體的形成溫度又取決于奧氏體的化學成分,即碳和合金元素的含量,其中碳的影響最大。對碳素結構鋼來說,隨著含碳量的增加,板條馬氏體的量相對減少,片狀馬氏體的量相對增加。碳質量分數小于0.20%的奧氏體幾乎全部形成板條馬氏體,而碳質量分數大于1.0%的奧氏體幾乎只形成片(針)狀馬氏體,碳質量分數為0.20%~1.0%的奧氏體則形成板條馬氏體和片(針)狀馬氏體的混合組織。馬氏體轉變是緊固件熱處理強化的主要手段,高硬度與高強度是馬氏體的主要特征之一,幾乎所有要求高強度的緊固件都是通過淬火來實現強化的。

1.3 淬火與回火

淬火是指緊固件加熱奧氏體化后以適當方式冷卻獲得馬氏體或(和)貝氏體組織的熱處理工藝。最常見的淬火方法有水冷淬火、油冷淬火、空冷淬火、等溫淬火等。回火時將淬火緊固件在A1以下溫度加熱,使其轉變為穩定的回火組織,并以適當方式冷卻到室溫的工藝過程。

緊固件淬火必須經過回火后才能使用,對于低強度4.8、6.8級的螺栓,高溫回火一般稱為去應力退火。淬火與回火是配合使用的兩種應用廣且重要的熱處理工藝。淬火的目的就是為了獲得馬氏體或(和)貝氏體組織,提高緊固件的強度和硬度,與適當的回火工藝相配合,更好地發揮鋼材的性能潛力。

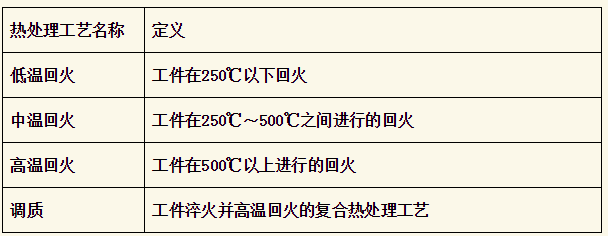

根據緊固件性能要求不同,按其回火溫度范圍,可將回火分為低溫回火、中溫回火和高溫回火3種類型。表2為國標對回火種類的定義。

表2 回火種類的定義

2、 回火組織

2.1 回火過程中的組織轉變

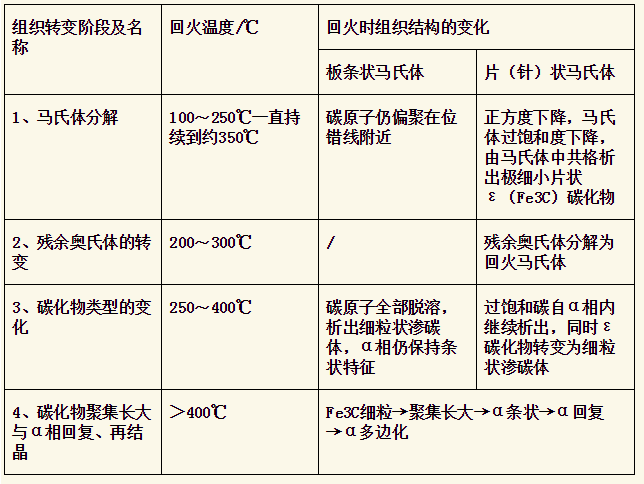

緊固件淬火后,其中的馬氏體與殘余奧氏體都是不穩定組織,它們有自發地向穩定組織轉變的趨勢。回火是一個由非平衡組織向平衡組織轉變的過程,這個過程是依靠原子的遷移和擴散進行的。隨著回火溫度的升高,淬火組織將發生一系列變化。根據組織轉變情況,回火一般分為4個階段。表3為緊固件在回火時的組織轉變情況。

表3 緊固件在回火時的組織轉變特征。

2.2 回火組織名稱

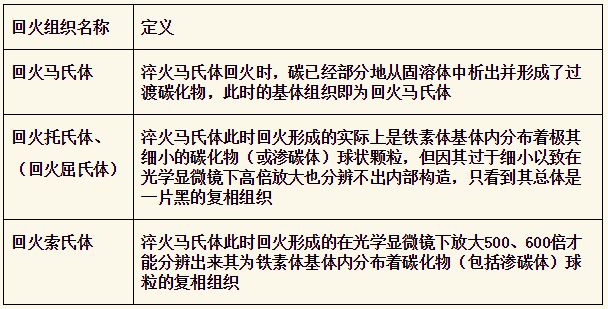

表4為GB/T7232-1987標準對回火組織的定義。傳統理論將淬火回火后的組織分為以下3種。這種分類方法為多數教科書所采用。

①回火馬氏體(回火溫度≤250℃回火產物)。它是馬氏體經低溫回火轉變而來,是由過飽和α固溶體和與其共格的碳化物組成,其形態仍保留原來馬氏體的片狀或板(針)條狀。由于回火后有一定碳化物偏聚,回火馬氏體比淬火馬氏體容易被腐蝕,在同樣腐蝕條件下金相顯微鏡上顯得顏色更深。

②回火托氏體(回火溫度350℃~500℃回火產物)。它是由馬氏體中溫回火轉變而來,是由尚未發生再結晶的鐵素體和彌散分布的極小的碳化物組成。由于此時鐵素體還未再結晶,故仍保留著原老馬氏體的形態。回火托氏體的彈性極限高。

③回火索氏體(回火溫度500℃~650℃回火產物)。它是由馬氏體高溫回火轉變而來,是由已再結晶的鐵素體和均勻分布的細粒狀碳化物組成,即為等軸鐵素體基體上彌散分布著細顆粒狀碳化物。回火索氏體具有優良的綜合力學性能,此類組織為緊固件優先采用的組織。

表4 GB/T7232-1987中對回火組織的定義

3、 結語

調質的定義最權威的是國家標準(見表2)。從國標的定義來分析:①調質的先決條件是淬火;②調質回火溫度必須在500℃以上;③調質不界定最終組織的性能,但必定時以馬氏體或(和)貝氏體組織為主,且在500℃以上回火獲得的組織。

筆者認為:在緊固件行業對緊固件熱處理通稱為“調質”,很有歧義,因大部分碳素結構鋼緊固件淬火后一般在400~480℃范圍回火,并不在高溫回火范圍內,建議改稱“淬火”為好。

相關資訊

- 緊固件檢驗:金屬顯微組

- 緊固件金相試樣制備過程

- 緊固件用計算機進行虛擬

- 非調質鋼制螺栓時效溫度

- 緊固件潤滑5步工藝流程

- 緊固件的清洗工藝技術淺

- 緊固件超聲波清洗技術評

- 碳氫清洗劑在緊固件中的

- 緊固件電動扳手在裝配過

- 水基防銹液如何在緊固件

同類文章排行

- 冷軋鋼板表面質量的研討

- 緊固件調質及回火組織

- 鋼的低倍組織缺陷識別及

- 不銹鋼表面加工類型

- 高強度螺栓磁粉探傷的實

- 緊固件潤滑5步工藝流程

- 非調質鋼制螺栓時效溫度

- 緊固件檢驗:金屬顯微組

- 緊固件金相試樣制備過程

- 墊圈材料冷軋帶鋼的質量

最新資訊文章

- 電泳涂裝在緊固件上的應

- 標準件緊固件磷化常見問

- 冷軋鋼板表面質量的研討

- 緊固件調質及回火組織

- 緊固件發黑過程中產生問

- 鋼的低倍組織缺陷識別及

- 不銹鋼鹽酸清洗工藝的探

- 不銹鋼表面加工類型

- 什么是鋼結構大六角螺栓

- 緊固件如何防止生銹